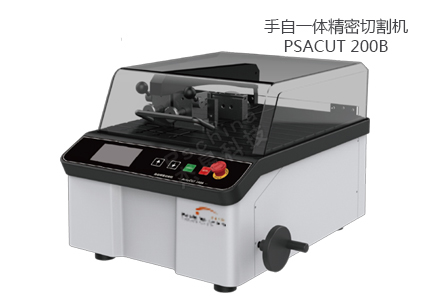

在材料科学领域,金相分析是揭示金属内部组织结构的“显微密码”,而金相切割机则是获取合格样品的关键设备。作为金相制备流程的起点,它如同一位技艺精湛的“材料外科医生”,以毫米级精度完成对金属、合金等硬质材料的精密切割,为后续的研磨、抛光及显微观察奠定基础。

技术核心:精准与稳定并重

金相切割机的核心优势在于其双重技术保障。设备通常采用高速旋转的金刚石或碳化钨切割片,转速可达3000转/分钟以上,配合高精度进给系统,可实现0.1毫米级的切割精度。更关键的是其冷却系统设计:切割过程中,冷却液通过喷嘴精准喷射至切缝,既能降低切削热防止组织变化,又能冲刷碎屑保持切口平整。例如,在航空航天材料检测中,某型金相切割机曾成功切割钛合金试样,切口变形层厚度控制在5微米以内,远优于传统砂轮切割的50微米水平。

安全防护:从物理隔离到智能监控

针对硬质材料切割的高风险性,现代金相切割机构建了多重防护体系。全封闭防护罩采用透明防爆玻璃,可阻隔99%的飞溅颗粒;内置的光电安全传感器能在检测到异常侵入时0.1秒内紧急制动。部分高端机型还搭载智能监控系统,通过振动传感器实时监测切割稳定性,当出现偏摆或过载时自动调整进给速度,将操作风险降低80%以上。

应用场景:从实验室到生产线

金相切割机的应用场景不断拓展。在高校实验室,它支撑着金属材料、焊接工艺等课程的实践教学;在汽车制造企业,质检人员用它切割发动机缸体、变速箱齿轮等关键部件,分析裂纹起源;在新能源领域,研究人员通过切割锂电池极片,观察材料层间结合状态。某动力电池厂商曾利用金相切割机,在2小时内完成50个极片样品的制备,效率较传统方法提升3倍。

未来趋势:自动化与集成化

随着工业4.0推进,金相切割机正朝着智能化方向发展。新一代设备已实现自动定位、自动切割、自动清洗的全流程自动化,操作人员仅需通过触摸屏输入参数即可。更先进的机型还集成3D扫描模块,可对切割后的样品进行三维形貌重建,为有限元分析提供原始数据。可以预见,未来的金相切割机将不仅是样品制备工具,更是连接材料设计与性能分析的智能枢纽。

电话:13390834960