金相切割机的精准操作是保障制样质量的核心环节,不当操作不仅可能导致样品热损伤、切割偏差,还可能引发设备故障或安全事故。以下从操作前准备、核心操作步骤、收尾维护三大模块,详解标准化操作流程,为实验室人员提供实操指引。

一、操作前准备:筑牢安全与精度基础

操作前需完成 “设备检查 - 样品预处理 - 安全防护” 三项关键准备。首先检查设备状态:确认冷却液水箱液位达刻度线 1/2 以上,打开水泵测试水流是否均匀覆盖切割轮,同时观察过滤系统有无堵塞;检查切割轮是否完好,若存在裂纹、缺口或磨损超 1/3 需立即更换,安装时确保切割轮与法兰贴合紧密,螺栓紧固力矩符合设备说明书要求(通常为 25-35N・m)。

其次进行样品预处理:根据样品材质(如金属、陶瓷)和尺寸,选择适配夹具,用酒精清洁样品表面油污与杂质;对于不规则样品,需通过辅助工装固定,确保切割面与主轴垂直,避免切割过程中样品位移。最后做好安全防护:操作人员必须佩戴防冲击护目镜、耐切割手套与防尘口罩,长发需盘入工作帽,检查设备急停按钮是否灵敏,周边无无关物品堆积。

二、核心操作步骤:精准控制每一步

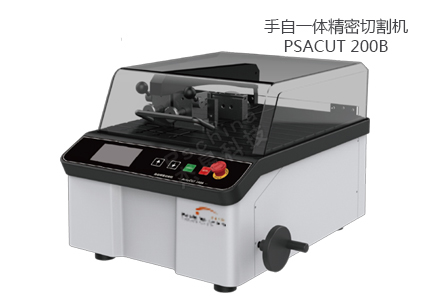

(一)手动切割机操作

样品固定:将预处理后的样品放入夹持平台,旋转夹具旋钮至样品无松动,确保切割标记线与切割轮对齐,误差不超过 0.5mm。参数设定:根据样品硬度调整切割轮转速(金属样品常用 2800-3600r/min,陶瓷样品建议降至 1800-2200r/min),打开冷却液开关。切割执行:双手握住操作手柄,缓慢施加均匀压力进刀,进刀速度控制在 1-3mm/s(软质材料可稍快,硬质材料需减缓),过程中通过观测视窗观察切割状态,若发现火花异常或样品发热,立即减小进刀压力并加快冷却液流量。样品取出:切割完成后关闭切割轮电源,待切割轮完全停转后,松开夹具取出样品,用清水冲洗残留冷却液与碎屑。

(二)自动切割机操作

程序设定:通过控制面板输入切割参数,包括进刀速度(0.5-5mm/s 可调)、切割深度与间歇时间(大尺寸样品建议每切割 5mm 暂停 2 秒散热),保存自定义程序以便重复使用。自动运行:确认样品固定牢固后,按下 “自动启动” 按钮,设备将按预设程序运行,操作人员需全程值守,实时监控屏幕上的负载电流变化,若电流突然超过额定值(通常为 5-8A),立即按下急停按钮排查故障。

三、收尾维护与常见问题应对

切割结束后,需按 “清洁 - 检查 - 记录” 流程维护设备。先关闭电源与冷却液开关,拆除切割轮并用软布擦拭主轴,清理夹持平台与机箱内碎屑,更换污染严重的冷却液;检查夹具磨损情况,若夹口出现变形需及时校准。

针对常见问题,需掌握基础应对方法:如切割面出现倾斜,需重新调整样品固定角度并检查切割轮是否偏心;若冷却液泄漏,应检查水管接口密封性并更换老化密封圈。最后填写设备使用记录,注明样品信息、切割参数与设备运行状态,为后续维护提供依据。

标准化操作流程是发挥金相切割机性能的关键,不仅能提升制样成功率,更能延长设备使用寿命,为材料微观分析提供可靠保障。

电话:13390834960