据金刚石抛光剂介绍:表面粗糙度是影响金刚石薄膜广泛应用的主要因素,选择一种合适的抛光方式可以大幅度降低表面粗糙度,以加速其商业化应用的进程。文中针对内孔金刚石薄膜,提出了一种新的抛光方法———磁性研磨抛光。

1.引言

金刚石薄膜具有优异的性能,是刀具、模具材料的理想涂层,随着化学气相沉积(CVD)技术的发展,运用这种技术合成的金刚石薄膜的生产成本显著降低,已经具有商业化的应用前景[1]。但常规金刚石薄膜的表面的取向、晶粒尺寸以及厚度都是不均匀的,表面粗糙度也较高,一般可达几微米,影响了金刚石薄膜的许多应用。例如,金刚石薄膜涂层刀具和模具都要求有较高的表面光洁度,因而金刚石的后期加工技术(包括抛光、平整、金属化等)变得越来越重要。对于金刚石薄膜的抛光而言,由于其硬度高,化学性能稳定,且厚度较薄,并且抛光过程中极易发生金刚石薄膜剥落,因此金刚石薄膜的抛光问题已成为扩大金刚石薄膜应用的关键技术。

近年来,国内外的学者通过大量的研究和试验,提出了许多新的金刚石薄膜的抛光方法,包适化学辅助机械抛光、激光抛光、热化学抛光、离子束抛光、电火花抛光等[2-6]。这些方法基本上是利用了碳原子的扩散与蒸发和化学反应、微切削、表面的石墨化等来实现金刚石薄膜的抛光。由于磁性研磨的“磁刷”是柔性的,非常适合内孔的抛光[7]。本文提出了运用磁性研磨抛光内孔金刚石薄膜的新方法,并研究其抛光前后的膜表面形态、质量以及性能,探讨磁性研磨金刚石薄膜的特点及效果。金刚石抛光剂

2.试验方法

2.1磁性研磨的原理

如图1所示,在磁极N和S之间形成了一个磁场。如果在磁场中填充一种既有磁性又有切削能力的磨料,磨料将沿着磁力线紧密地、有规则地排列起来,形成刷子状即所谓的“磁刷”,并对工件表面产生一定的压力。当工件置入这个磁场中,此“磁刷”就会产生磁力并以压力的形式作用在工件表面上。当工件进行旋转运动和轴运动,磁力研磨刷和工件间就发生相对运动,从而对工件内孔表面进行研磨。磁性研磨过程中,单颗磨粒在磁场作用力、磁场保持力和切向摩擦力的共同作用下,使磨粒稳定地保持在抛光区域中,实现对工件表面的研磨抛光。同时由于受磁场力的作用,磨粒将自动向抛光区域汇集,汇集于被抛光工件内表面进行研磨,形成一个完整的抛光循环过程。

磁性研磨原理图

2.2磁性磨粒

磁性磨料采用氧化铝(Al2O3)、TiC和铁粉,平均直径D=80μm;磨粒相的平均直径:d1=5μm,d2=1.2μm。加工间隙:1.5mm。磁感应强度:B=0.5T。平均研磨压力在20~50kPa。工件轴向震动频率f=0~20Hz。工件轴向振幅A=0~2mm。工件转速1140r/min。工件内表面磁感应强度为0.3T。磁极末端采用变截面设计,磁极和线圈采用DT4电工铁,底板用DT2电工铁,磁通方向磁极、芯铁、底板的截面面积分别为8cm2、12.5cm2、20cm2,线圈采用φ1mm2的铜漆包线绕制6000匝,采用直流供电。最大输出电压为25V,最大电流输出为3A。

2.3金刚石拉丝模具的制备

衬底采用市售的YG6硬质合金拉丝模,尺寸规格30×21(孔径φ6mm),沉积前首先对衬底进行酸腐蚀去钴、金刚石粉末研磨粗化和脱碳还原等表面处理,以保证金刚石涂层的质量以及衬底与涂层间的附着力。涂层沉积采用热丝CVD法,采用穿孔直拉热丝CVD新方法,获得耐磨、附着力强、涂层均匀的金刚石涂层拉丝模。它的特点是一根穿过模孔的钽丝作为激励源热灯丝,该热丝用耐高温弹簧拉直,并处于拉丝模孔的轴心位置,使内孔表面的温度在整个沉积过程中保持基本均匀。为弥补单根热丝功率的不足,在热丝和拉丝模内孔表面施加直流偏压(热灯丝为负极,50~150V)产生直流放电电流(0.4~2.0A),整个内孔成为等离子体空间,加速了薄膜的成核和生长。反应气体为氢气和丙酮,丙酮浓度为1%-3%(摩尔比),沉积时热灯丝温度约2200℃,模孔表面温度约800℃,沉积时间4~5h,涂层厚度5~10μm。涂层拉丝模安装在磁性内孔抛光装置上进行抛光,抛光时间为20min,将抛光前后的金刚石涂层拉丝模用线切割的方法沿轴线方向切成相等的两半,然后用扫描电镜观察抛光效果,用Talysurf6表面粗糙度测量仪测量金刚石膜表面粗糙度,用Raman光谱检查薄膜质量。金刚石抛光剂

3.试验结果与讨论

图2为内孔金刚石涂层在磁性研磨抛光前后的表面形貌,显然抛光处理后的试样变得较为光滑平整,晶粒除去外端的尖角,达到比较理想的效果。金刚石薄膜表面粗糙度由工艺A的Ra0.4543μm下降到工艺B的Ra0.1078μm。

金刚石涂层在磁性研磨抛光前后的表面形貌

图3为抛光处理后模具内孔上不同位置处的金刚石薄膜的表面形貌,从图上可以看出金刚石薄膜都很光滑平整,颗粒圆滑,光洁度很高。尤其是定径带和工作锥处。图4所示为不同位置的拉丝模内孔金刚石薄膜的截面图。从图中可以看出各个位置处的金刚石薄膜厚度都很均匀。

抛光处理后模具内孔上不同位置处的金刚石薄膜的表面形貌

图5所示为抛光后模具内孔不同位置处金刚石薄膜的Raman谱图。从图中可以看出,内孔表面的金刚石薄膜均具有明显的金刚石特征峰,其中工作锥处的金刚石薄膜质量相对于其它位置的金刚石薄膜质量更好,除了1332cm-1处的金刚石特征峰外,无其它明显的峰值,而在定径带以及出口锥处还含有一定的石墨峰,可能是由于热丝的位置太近或者太远,导致金刚石的质量不是很纯。从内孔抛光后表面上不同位置处的Raman谱图可以看出,在内孔表面上沉积的金刚石薄膜,在抛光后整体质量良好,而且金刚石峰偏离标准峰1332cm-1处不多,说明薄膜内部应力不大,也可以较好地保证金刚石薄膜的附着力。金刚石抛光剂

金刚石薄膜的Raman谱图

采用磁性研磨抛光后金刚石涂层铜杆拉丝模,涂层表面的光洁度进一步提高,满足了铜杆拉丝对模具内孔表面光洁度的更高要求。涂层拉丝模的工作寿命比硬质合金提高8~10倍,单个模具产量可达3000t,拉丝质量明显优于硬质合金拉丝模。

4.结论

利用磁性研磨抛光金刚石涂层表面,可有效除去晶粒外端的尖角,而且不会造成涂层的损伤,不影响涂层附着力,可以达到比较理想的效果,从而突破常规金刚石薄膜因表面粗糙、抛光难度大、对涂层拉拔模具无法满足实际应用需要的瓶颈,对于CVD金刚石涂层技术的产业化具有重要意义。

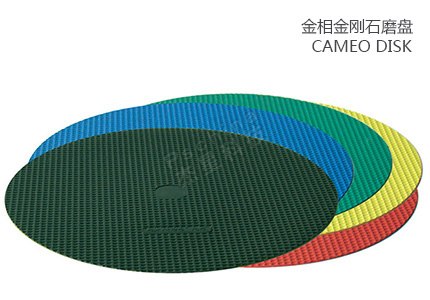

上海杰星生物科技有限公司一直专注于金相设备及材料的研发、生产与销售,独立开发了一系列的金相设备与金相材料。杰星及其员工在金相学和材料科学领域拥有多年丰富的经验,在材料微观结构分析方面做了大量的开创性工作,并积累了丰富的专业知识。

德国古莎(Heraeus Kulzer)和法国朗普朗(lamplan) 公司是一家国际著名的公司,其制造的金相耗材世界领先,为国际金相公司提供OEM产品。我们上海杰星金相是德国古莎公司金相产品在中国金相行业的总代理,我们将以高品质的质量、优质的服务、经济的价格为客户提供古莎进口设备和耗材。

杰星科技不只是销售金相产品的公司,杰星科技更是能提供完整的金相分析技术及解决方案的服务商。公司的金相耗材,品种国内齐全,应有尽有。产品的质量和性能达到国外同类产品的水平,如金刚石悬浮液、冷镶嵌料等产品性价比高,受到众多用户的一致好评。

杰星金相官网:http://www.pschina88.com/

服务热线: 13390834960