探讨金相分析在生产制造中的运用

引言:金相分析是科学研究金属材料或铝合金內部组织架构的方式,对具体指导生产制造具备积极主动功效。根据体视显微镜观查不锈钢板材的外部经济机构,能够依据显微镜机构剖析生产过程中各加工工艺主要参数的操纵状况,为安全事故剖析出示强有力数据信息。对于金相组织剖析結果,能够具体指导生产过程、改善生产工艺流程,为提升产品品质出示靠谱的根据。

关键字:金相分析;生产制造;运用

1序言

伴随着钢铁产业向标准化、进口替代方位发展趋势,给钢材市场明确提出了高些的技术标准。金相分析是金属复合材料实验科学研究的关键方式之一,选用定量金相学基本原理,由二维金相分析试样压面或塑料薄膜的金相分析显微镜机构的精确测量和测算来明确铝合金机构的三维空间外貌,能够创建铝合金成份、机构和特性间的定量关联。金相分析检测仪器配套设施灵便,另配以金相分析图象数据分析系统,可以真实完成检验工作中一体化,进行各种各样金属复合材料显微镜机构检测及鉴定、晶粒大小、非金属材料参杂物、渗碳层/渗氮硬底化层深层测量等检验新项目。将计算机技术于金相分析中的图象处理,具备高精度、速度更快等优势,能够进一步提高工作效能。电子计算机定量金相分析正慢慢变成科技人员剖析科学研究各种各样原材料,创建原材料的显微镜机构与各种各样特性间定量关联,科学研究原材料机构变化动力学模型等的强有力专用工具。河北敬业集团公司引入电子计算机定量金相分析技术性与机器设备,为公司产品品质的提升确立了夯实基础。

2金相分析用关键机器设备

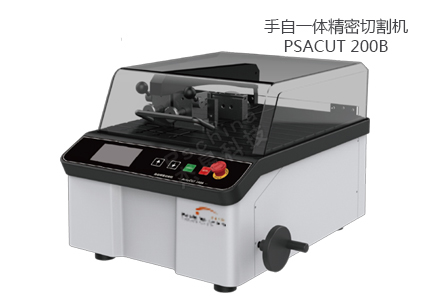

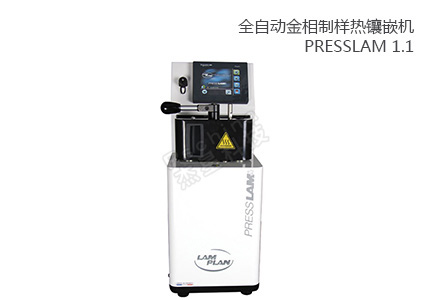

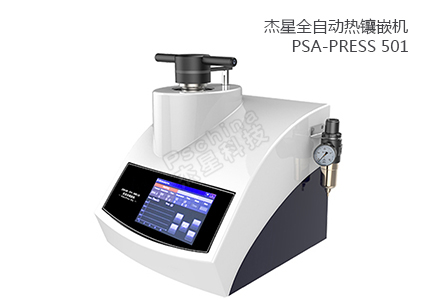

金相镶嵌机、试样磨抛机、金相分析试样自动切割机、Axiovert40MAT颠倒原材料光学显微镜。

3金相分析试样制取方式

金相分析用试样的制取全过程包含抽样、嵌入、研磨、抛光、浸蚀等工艺流程。

3.1抽样

试样的选择应依据科学研究的目地,取不锈钢板材中具备象征性的位置。待明确好位置就可以把试样截下,试样的规格一般做成Φ12~15mm、高12~15mm的圆柱,或周长12~15mm的正方形,可以用金相切割机、数控锯床激光切割或捶击等方式抽样。

3.2嵌入

假如试样规格很小,立即拿手研磨艰难时,可把试样嵌入在塑胶中,便于于试样的研磨和抛光。

3.3研磨

将切完或嵌入好的试样在磨光机上磨去,斜角处要倒圆。随后再各自用2#和1#等粗打磨砂纸抛光,再改用W28、W20、W14、W10等金相砂纸逐步精磨,一直磨到W10打磨砂纸后就可以在抛光机里开展粗抛光和细抛光。研磨试样时,每换一号打磨砂纸时,试样研磨方位应转动90°,保证上一道打磨砂纸的划痕被磨去,使试样的表层光滑度进一步提高。在每一号打磨砂纸上研磨试样时,要沿一个方位磨,切勿来回切削,而且给试样释放的工作压力要适度。

3.4抛光

历经打磨砂纸精磨的试样还需开展抛光,抛光的目地是除去细磨时出来的划痕而得到明亮的金属表层。试样的抛光在抛光机里开展,抛光机转速比1000~1500r/min。抛光时在抛光盘股票盘面上覆有金丝绒等纺织物,并持续在试样上滴注抛光液。抛光液是由Al2O3、Cr2O3或金刚石微粉等极粗粒度的耐磨材料放水产生的混液,借助抛光液中极细的抛光粉末状与试样压面间造成的相对性切削和挤压成型功效来清除划痕。抛光时应使试样压面匀称地压在转动的抛光盘上,并沿盘的边沿到管理中心持续做轴向反复运动。除机械设备抛光方式外,也有电解法抛光、有机化学抛光等其他抛光方式。

3.5浸蚀

经抛光后的试样务必历经浸蚀后才可以在显微镜下开展金相组织观查。浸蚀试样主要是借助浸蚀剂对金属材料的融解或电化学反应全过程,使金属材料试样表层的晶体、位错及各构成相中间展现凸凹不平,在显微镜下就可以清晰地观查到试样表层的金相组织。浸蚀時间要适度,一般以试样压面偏暗时就可终止浸蚀。试样浸蚀后马上用净化水清洗,随后用乙醇清洗,后用电吹风烘干,烘干后的试样就可以放置体视显微镜上开展观查。

4试样观查及結果剖析

金相分析即金相学,是科学研究金属材料或铝合金内部构造的科学研究,可观查因外界标准或本质要素对金属材料或铝合金内部构造的危害。外界标准指溫度、生产加工形变、铸造等标准;本质要素关键指金属材料或铝合金的成分。金相组织是体现金属材料内部构造的实际形状,如奥氏体、马氏体、金相组织、铁素体等。

4.1物理性能不符合商品的金相分析

试样在拉申试验中发生脆性断裂,延伸率达不上国家行业标准,可用试样的截面做金相组织剖析。基材机构为:铁素体金相组织纤维状金相组织小量马氏体,发生了很多纤维状金相组织与小量马氏体,这类机构是导致试样延伸率较低的关键缘故,也对试样的冷拔特性不好。剖析觉得,应当适度提升不锈钢板材的初轧溫度,减少风冷速率,使马氏体在600~700℃范畴结晶体。金相组织剖析为改善冷轧加工工艺出示了根据。

4.2轧废商品的金相组织剖析

图2为HRB400钢轧废商品的金相组织,基材机构为:铁素体金相组织纤维状金相组织。该试样原材质表层存有裂痕(截面),图上的裂痕处晶体早已成长,有显著渗碳,裂痕內部存有金属氧化物参杂,根据之上三点能够分辨该原材质板坯在冷轧前存有缺点。

剖析觉得,该缺点可能是因为炼铁二凉水处制冷速率过快造成板坯裂痕。板坯存有裂痕,很有可能会在冷轧全过程中导致堆钢,危害冷轧高效率。