金相制样的终极目的就是制备平整镜面,用于腐蚀后观测,或者直接观测。磨抛的重要性显而易见。抛光是制样的阶段的最后一步,也是最为重要和关键的一步。

无划痕是磨抛步骤的关键衡量指标,而划痕其实是样品表面光洁度的一个指标,划痕只有粗细之分,绝对的无划痕是不存在的,我们通常所说的无划痕一般指划痕在1微米以内,在光学显微镜下基本观测不到。

如何做到常规意义下的无划痕是很多金相从业者非常关心的问题,当然也是很抽象的问题,没有唯一的答案,消除划痕是一个系统性问题,需要从磨抛的各个细节着手,具体如下:

1.磨抛工序粒度搭配的合理性

磨抛的过程就是划痕逐级减小的过程,每道工序之间粒度跨度要设置恰当,太大则无法有效消除,太小则造成无谓的耗材浪费,比较经典的搭配是砂纸的粗磨和精磨,9微米磨盘,3微米粗抛,1微米精抛。当然根据各自的需求,也增加或删减工序,做到量身订制。

2.磨抛液的品质可靠性

样品表面的材料去除是靠磨粒来完成,磨抛液中的金刚石颗粒扮演两个角色,去除上道工序的粗划痕,为下道工序留下划痕。也就是说用细划痕来代替了粗划痕。因此磨抛液中磨粒的粒度控制要求很高,粒度分布必须控制在很窄的范围内,也是品质悬浮液的特点。

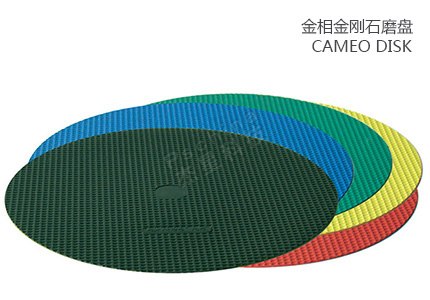

3.磨抛盘的交叉污染

磨抛盘是悬浮液磨粒的载体,并且重复使用,每道工序结束后表面都会有残留的金刚石磨粒。磨抛盘的粒度要明确限定,要杜绝可能造成的大颗粒磨粒混入,更加不可以交叉混用,这样会引起表面的异常划痕。

4.每个步骤的彻底清洗

清洗是防止划痕的最有效的办法,上道工序所遗留的大颗粒可能存在与样品表面,样品的缝隙,样品夹持器等部位,这些地方的残留都会是潜在风险源,必须要彻底清洗,必要时还需要超声波清洗。

以上几点就可以看出消除划痕是一项复杂的工程,需要设备和耗材的保驾护航,也需要养成严谨和细致的制样习惯。同时,借鉴专业人员的方法也至关重要,获取专业金相方案供应商的相关经验就可事半功倍。

电话:13390834960