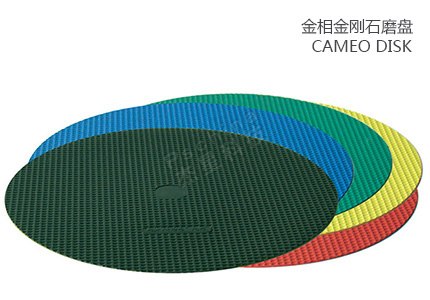

在金属材料分析领域,想要窥探金属内部的微观结构,如同探索一座隐藏在表象之下的 “微观城市”。而金相磨盘,便是打开这座 “城市” 大门的关键工具,它以精准的研磨能力,将金属试样从粗糙的表面打磨成能清晰呈现晶粒、组织、缺陷的 “透明窗口”,成为材料检测人员不可或缺的 “精密雕琢师”。

一、金相磨盘的核心原理:从 “粗糙” 到 “精细” 的蜕变

金相磨盘的工作本质,是通过磨料与金属试样表面的机械作用,实现 “去除材料” 与 “表面修整” 的双重目标。其核心原理围绕 “磨料特性” 与 “研磨压力、转速匹配” 展开。

首先,磨盘的关键组成部分是磨料层,不同材质的磨料对应不同的研磨阶段:粗磨阶段多采用碳化硅(SiC)磨料,凭借其高硬度(莫氏硬度 9.5)快速去除试样表面的切割痕迹、毛刺,将表面平整度控制在毫米级;细磨阶段则切换为氧化铝(Al₂O₃)或金刚石磨料,其中金刚石磨料的硬度(莫氏硬度 10)堪称 “磨料之王”,能精准去除粗磨留下的划痕,将表面粗糙度降至 Ra 0.1μm 以下,为后续抛光奠定基础。

其次,研磨过程中压力与转速的协同至关重要。若压力过大,易导致试样表面产生 “塑性变形层”—— 金属表层晶粒被挤压变形,掩盖真实的内部组织;若转速过快,磨盘与试样间的摩擦热会使试样升温,可能引发金属氧化或组织相变。通常,粗磨时转速控制在 200-300r/min,压力约 15-20N;细磨时转速降至 150-200r/min,压力减至 5-10N,通过 “低速低压 + 细磨料” 的组合,确保每一步研磨都不破坏金属的微观真实性。

二、操作要点:避免 “差之毫厘,谬以千里”

金相磨盘的操作看似简单,实则每一个细节都可能影响最终的分析结果。

其一,试样固定要牢固。若试样在磨盘上松动,不仅会导致研磨面不平整,还可能造成试样飞出,存在安全隐患。目前主流的镶嵌法(热镶嵌、冷镶嵌)能将不规则试样固定在树脂中,确保研磨时受力均匀;对于小型规则试样,也可使用夹具直接固定,但需在接触面垫上软质材料,防止试样被夹伤。

其二,研磨方向要规律。建议采用 “交叉研磨法”,即每更换一次磨料粒度,研磨方向与上一次呈 90° 角。这样既能清晰观察到上一阶段划痕的去除情况,又能避免同一方向划痕叠加,影响后续抛光效果。例如,粗磨(80# 碳化硅)时沿 “纵向” 研磨,细磨(400# 碳化硅)时则沿 “横向” 研磨,直至纵向划痕完全消失。

其三,清洁步骤不可省。每完成一个研磨阶段,必须彻底清洁磨盘和试样表面的磨屑。若残留的粗磨磨屑进入细磨阶段,会在试样表面产生 “假划痕”,这些划痕与金属本身的组织缺陷难以区分,极易导致检测人员误判。清洁时需用清水冲洗磨盘,同时用软毛刷轻刷试样表面,必要时可使用超声波清洗仪,确保无磨屑残留。

三、日常维护:延长磨盘寿命,保障研磨精度

优质的金相磨盘若维护得当,使用寿命可延长 30% 以上,同时能持续保证研磨精度。

一方面,磨盘表面要定期修整。长期使用后,磨盘表面的磨料会逐渐磨损、脱落,导致研磨效率下降,此时需用修整工具(如金刚石修整块)对磨盘表面进行 “再生处理”—— 通过修整块的摩擦,去除磨盘表面的钝化磨料,露出新的锋利磨料颗粒,恢复研磨能力。修整频率需根据磨盘使用强度调整,一般每研磨 50-100 个试样修整一次。

另一方面,存储环境要干燥防潮。对于树脂结合剂的金相磨盘,潮湿环境易导致结合剂软化,使磨料层脱落;金属基体的磨盘则可能生锈,影响与研磨机的贴合度。因此,闲置的磨盘应存放在干燥通风的环境中,避免直接接触地面,可在表面涂抹防锈油(金属基体)或包裹保鲜膜(树脂磨盘),防止受潮损坏。

从粗磨到细磨,从金属表层到微观组织,金相磨盘以其精准的 “雕琢” 能力,让金属材料的内部奥秘得以展现。掌握其原理、操作与维护要点,不仅能提升材料检测的准确性,更能为金属材料的研发、质量控制提供可靠的 “微观依据”,成为推动制造业高质量发展的 “隐形帮手”。

电话:13390834960