一、抽样部位的明确:

金相分析观查的试样应当源自样品易产生各种各样缺点的位置,例如不锈钢板材:依照钢的成分、浇铸的浇筑方法、标准、及其形变方式、制成品样子和规格的不一样,钢中的宏观经济缺点有不一样的类型、尺寸、遍布状况。试样的选择要参照检测的目地来挑选。传统式的不锈钢板材选择一般会遵照这好多个标准:1)观查表面缺点时,比如切削裂痕、热处理工艺裂痕等时,选择不锈钢板材或是不锈钢制品的外表面开展金相分析制样;2)抽样检验时,应当在不锈钢板材的两边各自割除试样;3)在剖析检验浇铸及胚料时,应当选择一个竖向刨面和2个或三个(浇铸或胚料的两边或是从上到下)截面。例如不锈钢板材的小白点、缩松、皮下组织汽泡、松散、残余缩松、沿径向的晶间裂痕等缺点,在截面上能够观查到;在不锈钢板材中的杂带机构等能在竖向试样上观查到。4)失灵说明的样品和缺陷检测的样品除开在缺点处抽样,也要在一切正常地区抽样,开展比照。此不光滑抽样全过程中,一定要留意,不必由于切割全过程中超温等缘故造成的待检验地区合金成分发生改变:挤压成型形变和晶体成长、及其裂痕等。试样切割时传统式的试面距切割面的参照间距为:热切割时不小于20毫米;冷切时不小于11mm;烧切割时不小于40mm。横着抽样时一般样品薄厚为20毫米,试面应竖直不锈钢板材(胚料)的纵坐标(金相分析查验的平面图应当垂直平分形变方位)。

总而言之,所选择的样品务必具备金相分析观查的象征性,具体步骤能够参照实际原材料的技术标准作为抽样具体指导。

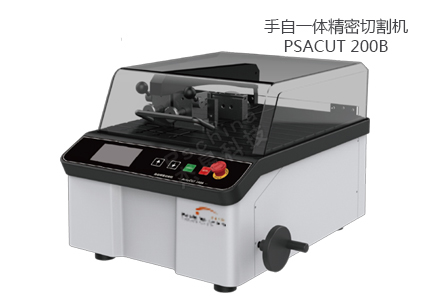

二、砂轮切割:

试样的割除方式有剪、锯、切割等,能够挑选的专用工具有,金相分析切割机、带锯机、手电钻、手锯或是线切割等别的相近的方式来从很大的原材料块上切割,随后送至试验室开展后的切割等一系列备样全过程。砂轮切割时过中程应当有制冷润滑剂循环系统流动性,那样不但能够得到一个较为光洁的切割表面,并且能够防止原材料表面造成热形变。

20200106102641_9574_团本

金相分析切割机的砂轮切割片应依据砂轮切割机制造商的强烈推荐来挑选,比如一般的合金钢,60HRC之上的渗氮钢,50HRC上下的钢,35~50HRC的钢,及其15~35HRC的钢,或是50~90HRB的合金钢或淬火钢,强度低于45HRC的合金钢和软钢及其耐热合金等原材料应选Al2O3砂轮切割片;非铁钴合金例如钛,铝,镁等中等水平强度的金属复合材料尽可能挑选SiC砂轮切割片。

砂轮切割片的切割物质颗粒物主要是三氧化二铝或碳碳复合材料,应用的粘结剂有环氧树脂、硫化橡胶或环氧树脂和硫化橡胶的化合物。三氧化二铝(Al2O3)砂轮切割片更合适铁基金属复合材料的切割,而碳碳复合材料砂轮切割片更合适非铁股票基金属和铁矿石的原材料的切割。此外,砂轮切割片区别不一样的粘结抗压强度,生产厂家强烈推荐的砂轮切割片是根据适度的粘结抗压强度和被切割原材料的类型来明确的。

除此之外,也要依据被切割样品的规格尺寸及抽样规定,来挑选适当的直徑规格和薄厚的砂轮切割片,也是割除高品质样品的首要条件。

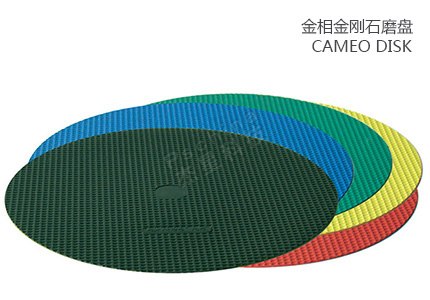

四、切割方法和切割片运动轨迹:

为了更好地更强的切割样品,产品工件务必以小的表面与切割片触碰,针对较为小的零部件,相对性非常容易切割,而较为大的零部件,很有可能不易依照比较好的方向位置切割。当环形的切割片以直切的方法切割圆棒料时,逐渐的表面十分小,但伴随着切割的再次,切割的表面越来越大,后抵达环形样品的直徑处,接着切割表面慢慢减少到直到切割进行,保持稳定的负荷,以维持切割片在切割的全过程中承担的工作压力不随切割表面减少或提升而转变。假如工作压力不适合,因磨擦造成的发热量很有可能不容易带去,进而造成形变损害,相的更改,或许很有可能造成烫伤或是熔融。

切割方法和切割片运动轨迹:

(1)直切式切割:传统式方式的切割,切割片触碰运动轨迹的倾斜度由试样规格决策,不适感用以较为大的产品工件和强度较为大的原材料的切割。

(2)单脉冲式切割:切割片触碰运动轨迹仍由产品工件的规格决策,单脉冲式健身运动负荷造成的振动以脱离切割颗粒物,切割片一般非常容易损坏。

(3)横着下刀式切割:切割片触碰运动轨迹的倾斜度可以根据深层增加量精准操纵,横着务必超过零部件长短以防止切割片接触区的倾斜度。机器设备务必每一次设置切割主要参数,切割全过程要迟缓开展。

(4)路轨式切割:类似横着增加量式切割,但触碰运动轨迹是曲线图。实际操作简易快速,因为接触区的倾斜度小,因此零件规格就看起来无关痛痒。