首先,金相制备是分为两个阶段的。第一个阶段先做打磨,磨平整、磨好之后,再进入下一个阶段。第二个阶段在后,做抛光。虽然抛光阶段也要分为粗抛、中抛、精抛(终抛)三个小阶段,但是这三个小阶段磨削量都不大、加工面都比较精细,把它们(三个小阶段)放在一起,整体视作第二个阶段,是合适的。这两个阶段我们分别讲一讲它们的异同,以及与上表的对应关系。

杰星及其员工在金相学和材料科学领域拥有多年丰富的经验,在材料微观结构分析方面做了大量的开创性工作,并积累了丰富的专业知识。

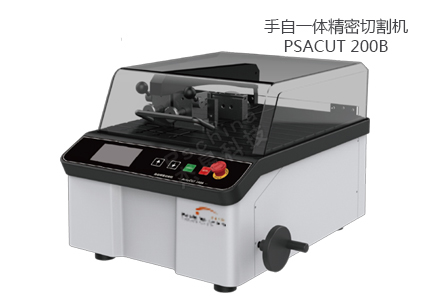

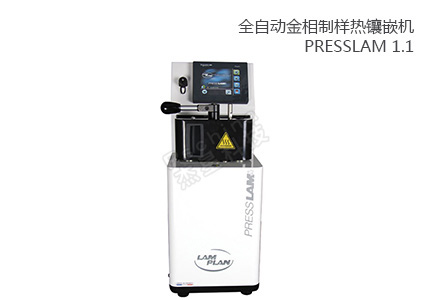

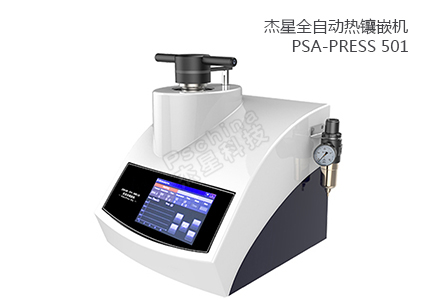

上海杰星生物科技有限公司一直专注于金相设备及材料的研发、生产与销售,独立开发了一系列的金相设备与金相耗材料。

打磨过程和机加工过程比较相似,都是以机械手段,物理去除工件(试样)表层,同时用水、油等物质进行冷却。由于加工过程相近,因此这一阶段比较好类比,基本上将金相砂纸的粒径和上表中的机加工痕迹尺寸相对应起来就可以了。

P180金相砂纸的表面,放大50X

一般来说,金相砂纸是从粗到细依次使用的。第一道砂纸的粗细,由试样表面决定,每道砂纸跨度不要太大,控制在粒径的三分之一以内。后一道砂纸一般建议在P800以上,包括P800,可以这么说,越细越好。但是金相砂纸一般只提供到P4000,后续更细的砂纸实用意义也不大,因为P4000的砂纸粒径只有5µm,这已经接近下一阶段抛光中的中抛了。

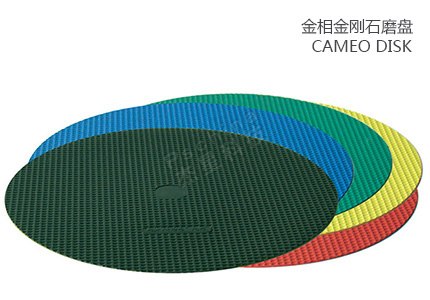

抛光阶段我们一般会以抛光剂的粒径作为区分。抛光剂比较常使用的粒径范围在9µm-0.02µm之间。和机加工相比,抛光过程很轻柔、追求表面质量,不怎么需要尺寸精度。这一阶段,以去除划痕,获得高质量表面为较高追求。一般来说,抛光面呈现处镜面状态。这和机加工要求高的表面是一样的。

综上所述,我们可以将打磨的状态(细砂纸、细磨),和上表中的“微见刀痕”相对应。一般而言在打磨的终极状态,试样表面肉眼观测已经有镜面感,但是遍布划痕。

对于终极抛光(精抛)的试样表面,肉眼观测不到划痕,基本能与上表中的“亮光泽面”相对应。而1微米抛光面还能看见少许划痕,可与“可辨加工痕迹方向”相对应。以此类推,3微米的抛光面肉眼的观感,大概类似于“可见加工痕迹”这样的表述。

杰星科技不只是销售金相产品的公司,杰星科技更是能提供完整的金相分析技术及解决方案的服务商。公司的金相耗材,品种国内齐全,应有尽有。产品的质量和性能达到国外同类产品的水平,如金刚石悬浮液、冷镶嵌料等产品性价比高,受到众多用户的一致好评。

网址:www.pschina88.com

电话:400-800-5586